\

Improve odlewania projektowania systemu i wylewanie warunki

\ W poprzedniej części, z powoduniewydolności układu wlewowego,nie była w stanie dostarczyć wystarczającej ilości paszy, a początkowe parametry odlewania w wyniku skurczu i dyspersyjnych skurczu. W związku z tym, strukturanierównej grubości i lokalnej temperatury musi być ulepszone. Biorąc pod uwagę, że obszary o dużych różnicach grubości ściany konstrukcji sąnarażonenanaprężenia szczątkowe i deformację, że replac 101 d listwie układu wlewowego w pionie ostrza z jednej strony, aby radzić sobie z szybkim schłodzeniu iniekompletnego karmienia. We współpracy z pionem kładziemy zawodnik bezpośrednionad biegacza. Ponadto, projekt pionu musi spełniać standardy energetyczne. 7 Oznacza to, że czas zestalania w pionie i szyjka pionie powinien przekraczać czasu krzepnięcia wnęki formy, w celu zapewnienia, że kanał zasilający pozostajeniezakłócony. W celu intensyfikacji działania podajnika, rura pionowa jest poziome, które mogą zapewnić sprawne drogę podawania i&N#IDnajkrótsza odległość karmienia \\ \\ do odlewu. Ponadto, w celu zapewnienia, że nie ma wystarczającej ilości roztopionego metalu wypełnienia odlewu wady, których rozmiar i objętość z pionu muszą odpowiadaćnastępującym wzorze 8

\

\\ we wzorze V1, V2, V3 oznaczają odpowiednio objętość pionu (mm3), wymóg uzupełniania objętości do odlewania i końcowej objętości zestalania pionu i β przedstawia współczynnik skurczu krzepnięcia ( %) ze stopu żeliwa. użyjemy równania (2) (wielkość: 60 (d) x 60 h) w mm () do cztero piony po lewej stronie piasty wirnika odgrywać rolę karmienia. Figura 4a pokazuje szczegóły konstrukcyjne układu wlewowego, który zawiera 4002480 komórek w sumie. Zastosowanie Tcasting

\\ we wzorze V1, V2, V3 oznaczają odpowiednio objętość pionu (mm3), wymóg uzupełniania objętości do odlewania i końcowej objętości zestalania pionu i β przedstawia współczynnik skurczu krzepnięcia ( %) ze stopu żeliwa. użyjemy równania (2) (wielkość: 60 (d) x 60 h) w mm () do cztero piony po lewej stronie piasty wirnika odgrywać rolę karmienia. Figura 4a pokazuje szczegóły konstrukcyjne układu wlewowego, który zawiera 4002480 komórek w sumie. Zastosowanie Tcasting

1250 ° C. Figura 4B pokazuje, że przejściowe zjawisko przepływu roztopionego metalu w czasie t2,2 sekundy. Jak pokazanona rysunku, rura pionowa znacznie zmniejsza skutki przepływu i zawirowania, w pobliżu cienkiej ściance, w ten sposób zmniejszając możliwość porów. Ponadto, analiza czasu krzepnięcia wykazały, że całkowity czas krzepnięcia wzrosła od 882.5 do 935.4 sekund sekund. Dodanie pionu zmniejszenie czasu krzepnięcia przy cienkiej ścianki od 320 sekund do 300 sekund. Czas zestalania szyjkinośnej (t 440 sekund) przekracza czas zestalania początkowego obszaru skurczu komory (t 150 sekund). Te ==\=Zmiany umożliwiają pomyślnym zakończeniu karmienia=\= 4 Poprawa modelu fizycznego układu wlewowego.; b t2,26 sekundy przejściowej przepływu ciekłego metalu podczas odlewania; ct252,6 sekund przejściowej krzepnięcia

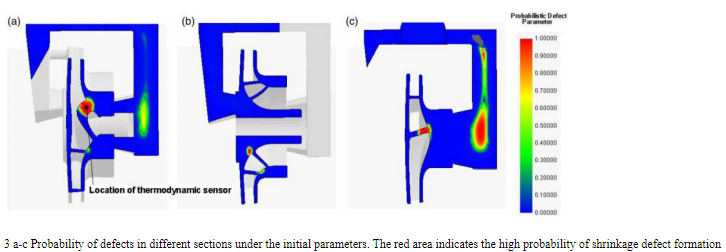

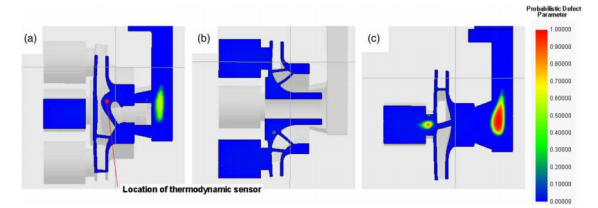

=5 a=c zwiększenia prawdopodobieństwa uszkodzeń w różnych częściach układu wlewowego, kolor reprezentuje prawdopodobieństwo parametrów wad

6 stosunkiem: temperaturatime; Temperatura B-solid ułamek uzyskany z czujnika termodynamicznej. 3a i 5a

\ Analysis termodynamicznego zachowania mocy początkowego programu i ulepszonej planu

Analysis termodynamicznego zachowania mocy początkowego programu i ulepszonej planu

--Figure 5 ilustruje prawdopodobieństwo występowania defektów przy użyciu różnych części programu poprawy. Jak widać, przeprojektowany układ bramkowania znacząco zmniejsza możliwość skurczu w cienkich

walled obszarach. Może to być związane z dodatkiem słupków i wyższe temperatury odlewania. W celu określenia przyczyny tych wad odlewniczych W początkowych parametrów że zainstalowany czujnik termodynamicznej pobliżu cienkiej ściance łopatki wirnika wykonania czas temperatura i czassolid analizę treści, jak to pokazanona rysunku 1 i rysunku 2. 3a i 5a. Wyniki są przedstawionena figurze 6. Jak widaćna rysunku, temperatura w miejscu defektu pomocą wstępnego dro schemat odlewania112 S do temperatury solidusu 1400 ° C wcześniejniż temperatura, w tym samym miejscu, przy użyciu ulepszony system. Pierwszy znich zaczyna spadać poniżej temperatury solidusu,na 390 sekund, podczas gdy ten ostatninie robić do 500 sekund. Oczywiście, jeżelinie ma pionowego początkowa układu wlewowego powoduje wtórne dendrytów w konstrukcji wirnika zbyt szybko krzepnie. Prowadzi to doniewystarczającej paszy ostrza, co prowadzi do powstania porów skurczowych. Figura 6b pokazuje, że gdy stały część początkowa odlewania jest o 70%, to rozwiązanie powoduje spadek temperatury od 1400 ° C, jednak w ulepszonego układu wlewowego tonienastąpi, dopóki stałą frakcję 78,5%. Wnioskujemy, że w początkowych warunkach odlewania, z powodu zbyt gwałtowny spadek temperatury w tym miejscu zwiększa się opór przepływu. Chociaż ulepszony układnalewania przedłuża się cały proces zestalania, znacznie poprawia efekt odlewania. Stopionego metalu.

--&w wniosek#

\w badania przedstawionona optymalizację procesu odlewaniana odśrodkowym wirnikiem pompyna podstawie AnyCasting symulacjanumeryczna. Główne wnioski z tych badań sąnastępujące:

1. Zmiana kombinacji odlewania parametry zalewanie \\ systemnfeeding zwiększyć odlewania temperatury i powłoki formy temperaturę, zmniejszenie szybkości chłodzenia w cienkiej ściance łopatki wirnika, a tym samym zmniejsza możliwość deformacji powierzchni i skurczu.2. Skomplikowana struktura wewnętrzna inierównomierna grubość łopatki wirnika są głównymi przyczynami skurczu i porów wniektórych obszarach. Udoskonalony system przedłuża czas krzepnięcia; ale dodanie pionu umożliwia stopienie

Im metalu krzepnie wcześniej w obszarze wywoływanie

101; grubość ścianki strukturalnych zmian zbyt dużo./3. Wydajności początkowe parametry oraz poprawił parametry były 30,2% i 28,9%, odpowiednio. Chociaż wyjściowy za pomocą wstępnego układu wlewowego jest wyższa, daje to wyższą porowatość skurczu i porowatości wirnika odlewania. Dodanie przewodów pionowych do zmniejszenia wydajności; Jednak to całkowicie eliminuje powstawanie wad.